产品说明:

一、概述

CEW—3000交直流荧光磁粉探伤机,是交直流两用3000型磁粉探伤机,交流探伤相比直流探伤的优点是近表面探伤效果非常好,而直流探伤相比交流探伤的优点是探伤深度比交流要深,所以交直流探伤相配合时,些探伤效果非常好,它适用于铁磁材料齿轮、棒材、管材、铸材、轴类等类似形状的工件多品种、探伤设备,可对工件进行周向、纵向、复合磁化和退磁,周向、纵向、复合均带断电相位控制,采用连续法、湿法探伤,一次性磁化全方位显示磁痕。

本荧光磁粉探伤机采用OMRON工业程序控制器(PLC机)控制,全方位退磁,并具有可编程功能,可进行工件夹紧→自动喷液→磁化一次→磁化二次→停止喷液→磁化三次→退磁→松夹→下料等流水线作业,是多品种产品探伤检测的理想设备。

二、原理

该荧光磁粉探伤机以小型工业可编程序控制器(PLC)为核心,对系统的机械程序动作,夹紧、喷洒磁悬液、磁化、松夹、等动作进行控制,能按规定程序完成除上下料及缺陷观察以外的全部探伤过程,即可自动操作,又可手动单步操作。

该荧光磁粉探伤机对工件的磁化采用复合磁化方式, 即周向磁化和纵向磁化相配合,可一次性检测出磁化范围内工件表面的全方位缺陷。 周向磁化采用通电法,纵向磁化采用磁感应法。周向磁化和纵向磁化均使用 50Hz 工频交流电作为电源,两路电压的相位相差120o。工件在复合磁化时,由失量分析可知,在工件的表面将形成一个随时间变化的椭圆形旋转磁场。只要选择合适的磁化电流强度,就能使工件表面获得较均匀的磁场分布。

该荧光磁粉探伤机磁化电源的主电路采用可控硅无节调压电路,利用隔离主变压器以低电压大电流方式输出,对工件进行周、纵向交流复合磁化,从而一次性探伤就可检查出工件表面和近表面因锻压、拉伸、淬火、研磨、疲劳而引起的裂痕及夹渣等细微缺陷。控制电路采用集成电路技术,利用改变可控硅导通角来调整主电路输出电流的大小,磁化电流连续可调,并具有断电相位控制功能,既可用于连续法探伤,又可用于单方向磁化时的剩磁法探伤。

本机的周向和纵向输出电压低于36V,因此不会对人体构成电的伤害。

三、设备的主要技术指标

1.周向磁化电流:0-3000A连续可调(交流);

2.纵向磁化磁势:0-24000AT正、负导相(直流);

3.退磁磁势:24000AT-0正、负衰减(直流);

4.复合磁化电流:周向0-3000A连续可调(交流)、纵向0-24000AT正、负导相(直流);

5.探头夹持距离:2000-2500m灯管×12支;

6.磁化效果: 工件表面用A型15/50试片贴面,显示清晰

7.气源压力: ≥ 0.4 Mpa (气源用户自备)

8.电源: 三相四线 AC 380V±10% 50HZ 最大约 150A 6. 暂载率: ≥20%

四、结构形式

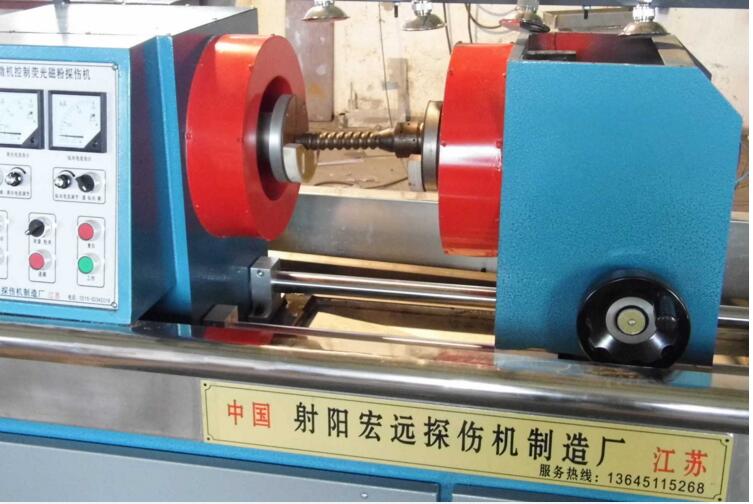

该荧光磁粉探伤机为机、电一体式结构,主要由磁化装置、磁悬液喷洒及回收系统等部分组成。

1、磁化装置

夹持装置以床身为基础,不锈钢集液槽为界,分上下两部分。

上部装有夹持装置、喷洒装置和照明系统等。下部装有输出磁化电流的周、纵向主变压器、互感器、连接铜排、气动元件安装板、储液箱。

2、磁悬液喷洒及回收系统

磁悬液喷洒及回收系统由集液槽、储液箱、抽液泵、搅拌器、输液管和喷液器组成。其中储液箱为独立整体,箱盖上装有抽液泵,进行磁悬液的抽液和搅拌。为了使磁悬液不产生吸附沉淀,集液槽采用非磁性材料不锈钢制成。

五、控制电路工作原理

本荧光磁粉探伤机采用可编程序控制器(PLC)来控制整机动作,每个动作顺序及磁化的次数和时间,可根据不同工件的检测工艺要求来编制PLC的工作程序,以便使整个探伤设备达到较大的使用效率和较佳的使用效果。

本荧光磁粉探伤机是利用对工件在外加磁场的作用下,对工件表面的周向磁化电流和纵向磁化磁势由小到大,同时达到足够的磁化范围,并同时在工件表面喷洒水制荧光磁粉磁悬液,使其均匀地附着在工件表面,在工件有裂纹和缺陷的地方引起导磁率的变化,形成局部磁极而产生聚粉现象,在长波紫外线的作用下,由荧光效应而激发出明显的荧光线状,达到探伤识别目的。

苏公网安备 32092402000238号

苏公网安备 32092402000238号